روش های ریخته گری فولاد ؛ الزامات و مراحل ریخته گری فولادها

دسترسی سریع به محتوای مقاله

محصولات فولادی بر اساس اینکه چگونه تولید میشوند، به انواع ریختگی و نوردی تقسیم میشوند. بنابراین، ریخته گری فولاد یکی از اصلیترین روشها برای تولید انبوه این آلیاژ است. انواع روشهای سنتی ریخته گری مانند ریخته گری ماسه ای تا روشهای نوین مانند ریخته گری پیوسته، برای تولید محصولات فولادی استفاده میشوند.

هر یک از این فرآیندها مزایا و معایب خود را دارند اما اصول کار همه آنها ثابت است. بدین شکل که مذاب فولاد تهیه میشود، در قالب مخصوص ریخته میشود و سپس، پس از سرد شدن از قالب جدا میشود. اما آیا فرآیند ریخته گری آهن و فولاد به همین سادگی است؟ چالشهای پیش رو در این فرآیند چیست؟ کدام روش ریخته گری برای تولید محصولات فولادی مناسبتر است؟

ریخته گری فولاد

ریخته گری فولاد شامل شکلدهی به این آلیاژ از طریق ذوب و انجماد آن است. این تکنیک ساده اما کاربردی، سنگ بنای صنایع عظیم فولادی در جهان است. اگرچه که روشهای دیگری نیز برای شکلدهی به انواع فولاد وجود دارند، اما ریخته گری فولاد دارای مزایایی نسبت به سایر روشها است که عبارتاند از:

- توانایی ایجاد هندسههای پیچیده: فولاد مذاب، ساخت طرحهای پیچیده را در هندسههای ساده یا پیچیده تسهیل میکند.

- چرخههای تولید سریع: هنگامیکه ابزار ریختهگری مرتب شدند، تعمیر و نگهداری و خرابی بسیار کمی لازم است. این امر ریخته گری آهن و فولاد را به گزینهای برای کاربردهای تولید انبوه تبدیل میکند.

- روشی کارآمد برای شکل دهی به فلزات سخت: ریخته گری اغلب یکی از تنها فرآیندهای تولید قابلدوام برای فلزات سخت مانند فولاد است که بهاندازه کافی برای شکلدهی حالت جامد چکشخوار نیستند.

- کاهش قطعات مونتاژ: اغلب، ریختهگری میتواند قطعات را بهصورت یکپارچه تولید کند و نیاز به مونتاژ چند قطعه را از بین ببرد.

- عدم محدودیت در ابعاد قطعات: از طریق ریختهگری میتوان قطعات فولادی بسیار کوچک تا بسیار بزرگ حتی تا 200 تن را تولید کند.

- بافت های سطحی متنوع: قالبهای ریختهگری را میتوان بهگونهای طراحی کرد که بافتهای سطحی صاف، نیمه صاف یا ناهموار را ارائه دهد.

انواع روش های ریخته گری آهن و فولاد

ریختهگری بهعنوان یکی از قدیمیترین تکنیکهای تولید قطعات آهنی و فولادی شناخته شده است. اما پیشرفتهای مدرن در فناوری ریختهگری منجر به پیدایش و توسعه طیف گستردهای از روشهای ریختهگری تخصصی شده است. فرآیندهایی مانند ریخته گری دایکست تحت فشار، ریخته گری دقیق، ریخته گری قالب گچی، ریخته گری قالب ماسه ای و غیره، هر کدام مزایای تولید منحصربهفرد خود را دارند. مقایسه مزایا و معایب انواع رایج فرآیندهای ریخته گری فولاد میتواند به انتخاب بهترین روش برای یک دوره تولید معین کمک کند. با فرآیند تولید فولاد در این لینک آشنا شوید.

ریخته گری قالب ماسه ای فولادها

ریخته گری ماسه ای که از آن تحت عنوان ریخته گری قالب ماسه ای نیز یاد میشود، معمولاً بر موادی همچون سیلیس، مانند شن و ماسه مصنوعی یا با پیوند طبیعی متکی است. شن و ماسه ریخته گری عموماً از دانههای ریز آسیاب شده و کروی تشکیل شده است که میتوان آنها را محکم در کنار هم در یک سطح قالب گیری صاف قرار داد.

این روش ریخته گری فولادها برای کاهش پتانسیل پارگی، ترکخوردگی یا سایر عیوب با اجازه دادن به درجه متوسطی از انعطافپذیری و انقباض در طول مرحله خنک شدن فرآیند طراحی شده است. ماسه را میتوان با افزودن خاک رس نیز تقویت کرد که به ذرات کمک میکند تا نزدیکتر شوند. محصولات خودرویی مانند بلوک موتور از طریق ریخته گری قالب ماسه ای تولید میکنند.

مزایای اصلی ریخته گری ماسه ای عبارتاند از:

- هزینههای تولید نسبتاً ارزان، بهویژه در تناژ کم

- قابلیت ساخت قطعات بزرگ

- قابلیت ریختهگری فلزات و آلیاژهای آهنی و غیرآهنی

- هزینه کم برای عملیات پس از ریخته گری

علیرغم مزایای گفتهشده، ریخته گری ماسه ای فولادها نسبت به روشهای دیگر، دقت پایینتری دارد و سمباده زدن قطعات ریخته گری با مشخصات اندازه و وزن از پیش تعیینشده میتواند دشوار باشد. علاوه بر این، این فرآیند معمولاً محصولاتی با سطح نسبتاً خشن تولید میکند که نیاز به پرداختکاری نهایی دارند. با انواع پرداخت کاری فلزات در این لینک آشنا شوید.

ریخته گری دقیق

ریخته گری موم فدا شونده یا ریخته گری دقیق را میتوان برای تولید انواع قطعات فلزی از جنس فولاد کربنی، فولاد ضد زنگ، آلومینیوم، برنج، برنز، مس، روی و آلیاژهایی مانند اینکونل و استفاده کرد. ریخته گری دقیق یا موم فدا شونده، از یک الگوی موم یکبارمصرف برای ریختهگری هر قسمت از قطعه فولادی استفاده میکند.

موم مستقیماً در قالب تزریقشده، سپس برداشته میشود و پسازآن با مواد نسوز و یک عامل اتصال در چند مرحله برای ایجاد یک پوسته ضخیم پوشانده میشود. الگوهای متعدد بر روی اسپروهای معمولی مونتاژ میشوند. پس از سفت شدن پوستهها، الگوها برعکس شده و در کوره حرارت داده میشوند تا موم از بین برود.

سپس فلز مذاب در پوستههای باقیمانده ریخته میشود، جایی که به شکل الگوهای مومی سفت میشود. پوسته نسوز شکسته میشود تا قطعه فولادی ریختگی کامل نمایان شود. ریخته گری دقیق اغلب برای تولید قطعات برای صنایع خودروسازی و صنایع برق و هوافضا، مانند پرههای توربین استفاده میشود. برخی از مزایا و معایب اصلی ریخته گری دقیق فولادها عبارتاند از:

- دقت ابعادی بالا

- توانایی ایجاد قطعات جدار نازک با هندسههای پیچیده

- قابلیت ریختهگری مواد آهنی و غیرآهنی

- پرداخت سطحی با کیفیت نسبتاً بالا

اگرچه این فرآیند بسیار دقیق است، اما معمولاً گرانتر از سایر روشهای ریختهگری فولادها است. بنابراین، معمولاً فقط زمانی مقرونبهصرفه است که ریخته گری های ماسه ای یا قالب گچی قابلاستفاده نباشند. بااینحال، گاهی اوقات میتوان با کاهش هزینههای ماشینکاری و ابزارآلات به دلیل نتایج سطح کیفی ریخته گری دقیق، هزینه را جبران کرد.

ریخته گری گریز از مرکز

ریختهگری گریز از مرکز برای تولید قطعات استوانهای بلند مانند انواع لولهها با تکیه بر نیروهای گریز از مرکز استفاده میشود. مواد رایجی که میتوانند بهصورت گریز از مرکز ریخته گری شوند شامل فلزات، سیمان، بتن، شیشه و مواد سفالی هستند. فلزات رایج برای این نوع ریخته گری عبارتاند از آهن، فولاد، فولادهای ضد زنگ و آلیاژهای نیکل، آلومینیوم و مس.

فلز مذاب واردشده به قالب بر روی سطح داخلی قالب پرتاب میشود و یک قطعه ریختگی ایجاد میکند که دارای فضای خالی در مرکز آن است. این روش که در ابتدا بهعنوان فرآیند de Lavaud و با استفاده از قالبهای خنکشونده با آب ابداع شد، برای قطعات متقارن مانند انواع لولهها و لوله تفنگهای بزرگ استفاده میشد. تولید قطعات با استفاده حداقل از رایزر، یکی از مزایای اصلی ریخته گری فولادها به روش گریز از مرکز است.

برای قطعات نامتقارن که نمیتوان آنها را به دور محور خود چرخاند، از یک نوع ریختهگری گریز از مرکز به نام ریختهگری تحت فشار استفاده میشود. این فرآیند، چندین قسمت را حول یک اسپرو مشترک مرتب میکند و قالبها را حول این محور میچرخاند. ایده مشابهی نیز برای ریختهگری حلقههای دندهای بسیار بزرگ و غیره به کار میرود. در این روش، بسته به موادی که ریختهگری میشوند، ممکن است از قالبهای فلزی یا شنی استفاده شود.

ریخته گری قالب دائمی

ریخته گری قالب دائمی شباهتهایی با ریخته گری دایکست و ریخته گری گریز از مرکز دارد. این قالبها میتوانند از فولاد، گرافیت و غیره ساخته شوند. ریخته گری قالب دائمی معمولاً برای تولید حجم بالا از قطعات فلزی کوچک و ساده با ضخامت دیواره یکنواخت استفاده میشود.

معمولاً در این فرآیند از فلزات غیرآهنی مانند آلیاژهای آلومینیوم، آلیاژهای منیزیم و آلیاژهای مس استفاده میشود. بااینحال، آهن و فولاد را میتوان با استفاده از قالبهای گرافیتی نیز ریخته گری کرد. قطعات معمولی قالب دائمی شامل چرخدندهها و محفظه چرخدندهها، اتصالات لوله و سایر اجزای خودرو و هواپیما مانند پیستونها، پروانهها و چرخ ها است.

ریخته گری پیوسته ؛ بهترین روش ریخته گری فولادها

ریختهگری پیوسته که به آن ریختهگری رشتهای نیز گفته میشود، فرآیندی است که در آن ریخته گری و نورد قطعه ریختگی بهصورت پیوسته و بدون وقفه انجام میشود. بنابراین، این روش، تلفیقی از ریختهگری و نورد است. این روش مناسب برای تولید قطعات تخت با طول زیاد نظیر اسلب است.

در این فرآیند، فلز مذاب بهطور مداوم به قالب ریخته میشود. قالب دارای طول نامشخص است و بهاندازه قطعه تولیدی بستگی دارد. هنگامیکه فلز مذاب از قالب خارج میشود، باگذشت زمان به سمت پایین حرکت میکند و طول آن افزایش مییابد. این امر منجر به ریختهگری رشتههای بلند فلزی میشود.

مزایا و معایب ریخته گری پیوسته فولادها

برخلاف سایر فرآیندهای ریخته گری، خط زمانی مراحل در ریخته گری پیوسته کاملاً یکنواخت و بدون وقفه است. درحالیکه در سایر فرآیندهای ریختهگری، هر مرحله از فرآیند شامل گرمایش فلز، ریختن فلز مذاب به قالبها و انجماد، یک فرآیند مستقل است. در ریختهگری پیوسته همه مراحل بهطور هماهنگ انجام میشود و ازاینرو در زمان پردازش بسیار صرفهجویی میشود.

ریخته گری پیوسته روشی است که برای افزایش تولید فلزات ابداع شد. تداوم ریخته گری به کاهش هزینه فولاد ریخته گری کمک میکند. علاوه بر این، با حذف برخی خطاها، به ریخته گری فولاد با کیفیت بهتر کمک میکند. همچنین، ریخته گری مداوم برخی از مشکلات روشهای ریخته گری سنتی را برطرف میکند.

بهعنوانمثال، تغییرات ساختاری و شیمیایی را که از مشکلات رایج در ریخته گری شمش ریزی هستند، حذف میشوند. تمام محصولات ریختگی تولیدشده با ریخته گری مداوم دارای خواص یکنواخت هستند. سرعت انجماد فلز مذاب نیز ده برابر سریعتر از انجماد فلز در روش ریخته گری شمش ریزی است.

ریخته گری پیوسته دارای مزایای زیادی است، اما فرآیندی است که به منابع متمایز نیاز دارد. به همین دلیل است که این فرآیند فقط در صنایعی که نیاز به بازدهی بالایی از ریخته گری فولاد دارند، استفاده میشود.

نحوه ریخته گری پیوسته فولاد

این فلز ابتدا بهصورت مذاب درمیآید و در یک ظرفی ریخته میشود که به قالبی منتهی میشود. تاندیش در حدود 80 تا 90 فوت بالاتر از سطح زمین قرار میگیرد و این نیروی گرانش است که به حرکت مذاب به سمت پایین کمک میکند. تاندیش بهطور مداوم با فولاد مذاب پر میشود تا روند تولید پیوسته ادامه یابد.

کل فرآیند کنترل میشود تا اطمینان حاصل شود که یک جریان صاف فولاد مذاب از طریق تاندیش وجود دارد. علاوه بر این، ناخالصیها و سربارهها قبل از اینکه وارد قالب شوند، در تاندیش فیلتر میشوند. ورودی قالب با گازهای بیاثر پر میشود تا از واکنش فولاد مذاب با گازهای موجود در محیط، مانند اکسیژن، جلوگیری شود. فلز مذاب بهسرعت در قالب حرکت میکند و بهطور کامل در آن جامد نمیشود.

کل قالب با آبی که در امتداد سطح بیرونی جریان دارد خنک میشود. بهطورمعمول، قطعه ریختگی فولادی در امتداد دیوارههای ریختهگری جامد میشود و سپس بهتدریج به سمت غلتکها حرکت میکند. این مجموعه غلتکها، به تغییر جهت جریان اسلب فولادی از حالت عمودی به افقی کمک میکند.

مراحل ریخته گری فولادها

درحالیکه هر روش ریختهگری چالشهای منحصربهفرد خود را در پی دارد، اما همه تکنیکها همان مراحل اولیه و اصول فرآیند را حفظ میکنند. مراحل اصلی ریخته گری فولادها بهخصوص در روش ریخته گری قالب ماسه ای عبارتاند از:

- ساختن الگو یا مدل

- قرار دادن ماهیچه

- قالب گیری

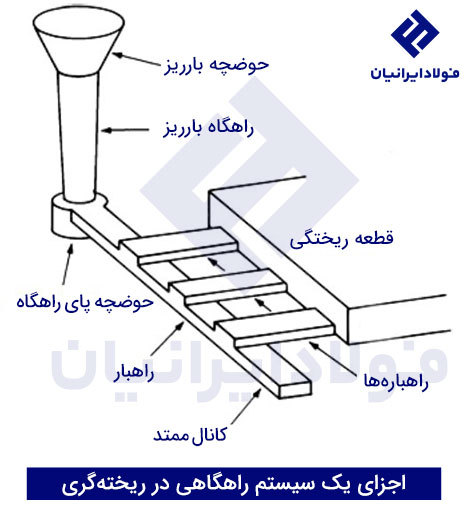

- طراحی سیستم راهگاهی

- ذوب و ریختن

- تمامکاری

ساختن الگو

برای ایجاد یک قالب ریخته گری، سازنده ابتدا باید یک مدل یا الگوی فیزیکی طراحی کند. فرآیند ساخت این الگو، مدلسازی نام دارد. با استفاده از سیستمهای طراحی به کمک کامپیوتر، ابعاد و هندسه قالب طراحی میشود و سپس ماسه را در اطراف الگو میریزند و آن را میکوبند تا کاملاً متراکم و یکنواخت شود.

قرار دادن ماهیچه

بسیاری از قطعات دارای حفرهها یا بخشهای توخالی درونی هستند. برای ایجاد چنین ساختاری، استفاده از ماهیچه الزامی است. ماهیچهها قطعاتی هستند که در داخل حفره قالب قرار میگیرند تا سطوح داخلی یک ریخته گری را ایجاد کنند. بهعنوانمثال، یک لوله فلزی به یک ماهیچه استوانهای در داخل حفره قالب نیاز دارد تا ساختار توخالی داخل لوله ایجاد شود.

قالب گیری

در این مرحله، سازنده میتواند قالب ریخته گری را ایجاد کند. موادی مانند ماسه، گچ یا موم در ریخته گری قالب مصرفی استفاده میشود. درحالیکه فلز و سایر مواد بادوام در روشهای ریخته گری قالب دائمی استفاده میشوند. این ماده مدل قالب ریختهگری را پر میکند و اجازه میدهد تا سفت شود، در این مرحله سازنده آن را از حفره خارج میکند و اکنون میتوان ریختهگری را آغاز کرد.

طراحی سیستم راهگاهی

در ریخته گری ماسه ای، یک سیستم راهگاهی مجموعه ای از کانال های متصل به هم است که به فلز مذاب اجازه می دهد تا جریان داشته باشد و هر ناحیه از حفره قالب را پر کند. سیستم راهگاهی به ما اجازه می دهد تا جریان مایع، تلاطم، سرعت خنک شدن و انقباض را کنترل کنیم.

ذوب و ریختن

فلز قبل از قرار گرفتن در قالب باید بهدرستی ذوب شود. بهطورمعمول، این کار با استفاده از چیزی که بهعنوان یک بوته شناخته میشود انجام میشود. بوتهها ظروف ساختهشده از سرامیکها یا مواد مقاوم در برابر ذوب هستند که در آنها سازنده میتواند فلزی را فراتر از نقطه ذوب آن گرم کند. این پاتیلها در کورههای مخصوص قرار میگیرند که بر اساس نوع فلز و دمای موردنیاز انتخاب میشوند. برای اطلاعات بیشتر، به مقاله انواع کوره ذوب فلزات رجوع کنید. پس از ذوب مناسب، فلز مذاب در قالب ریختهگری ریخته میشود تا انجماد یابد.

تمامکاری

ازآنجاییکه فلز گاهی اوقات میتواند شکافهای قالب ریختهگری و کانالهای قالب را پر کند، سازندگان اغلب باید فلز را پس از ریختهگری، تحت عملیات ماشینکاری و تمامکاری سطحی قرار دهند. این کار را میتوان از طریق انواع تکنیکهای تکمیل، ازجمله سنباده و سنگزنی انجام داد. هنگامیکه ظاهر و بافت سطح مناسب به دست آمد، ممکن است برای برخی از کاربردها، فرآیندهای دیگر مانند رنگآمیزی یا آبکاری الکتریکی لازم باشد.

سؤالات متداول

1- بهترین روش ریخته گری فولاد کدام است؟

در مقیاس صنعتی، ریخته گری پیوسته برای تولید اسلب فولادی، سریعترین و کارآمدترین روش است.

2- آیا برای ریخته گری فولاد میتوان از روش ریخته گری دایکست یا تحت فشار استفاده کرد؟

این روش اغلب برای فلزات و آلیاژهای غیرآهنی به کار میرود اما آهن و انواع فولادها را نیز میتوان به این روش ریخته گری کرد که چندان رایج نیست.

3- سادهترین روش ریخته گری آهن و فولاد کدام است؟

ریخته گری قالب ماسه ای سادهترین روش ریخته گری آهن و فولاد است که در مقیاس کارگاهی و کوچک نیز قابل اجرا است.

4- کاربرد ماهیچه در ریخته گری فولاد چیست؟

ماهیچهها برای ریخته گری قطعات دارای حفره یا بخشهای توخالی استفاده میشوند.

5- وظیفه سیستم راهگاهی در ریخته گری چیست؟

تنظيم سرعت و جهت جريان مذاب، ايجاد جريانی آرام و يکنواخت با حداقل آشفتگی و تلاطم در قالب، ايجاد شيب دمايی مناسب از قطعه به تغذيه و جلوگيری از ورود آخالها و اکسيدهای سر باره ای.