مشخصات فنی و کاربردهای انواع لوله گالوانیزه

دسترسی سریع به محتوای مقاله

لوله گالوانیزه به دلیل خواص مقاوم به خوردگی تقویتشدهای که دارد، در اغلب کاربردهای صنعتی جایگاه خود را تثبیت کرده است. این خواص مطلوب از وجود پوشش محافظ از جنس عنصر روی (Zn) در آنها ناشی میشود. ازآنجاییکه لولهها در شبکههای آبرسانی، انتقال سیالات و... با مواد مختلفی از آب گرفته تا مواد شیمیایی و خورنده سروکار دارند، باید از مقاومت به خوردگی و پایداری مناسبی برخوردار باشند. ضمن اینکه، این لولهها باید دارای استحکام کافی باشند و قابلیت جوشکاری نیز داشته باشند تا بتوانند در شبکه انتقال برای مسافتهای طولانی مورداستفاده قرار گیرند.

لولههای استیل که بهترین لولهها ازنظر مقاومت به خوردگی و زنگزدگی هستند بسیار گراناند و به همین دلیل لولههای گالوانیزه در برخی کاربردها جایگزین بسیار خوبی برای آنها هستند. چراکه هم قیمت لوله گالوانیزه مناسب است و هم خواص مشابهی با لوله استیل ارائه میکند. در ادامه شما را به مطالعه مشخصههای فنی و کاربردهای لوله گالوانیزه در صنایع مختلف دعوت میکنیم تا با بررسی خواص آنها، بتوانید بهترین انتخاب را برای پروژههای صنعتی و عمرانی خود داشته باشید.

لوله گالوانیزه چیست؟

لولههای فولادی معمولی که اغلب از جنس فولادهای کربنی هستند، پایداری مناسبی در برابر آب و مواد شیمیایی نداشته و مستعد زنگزدگی و خوردگی هستند. وقوع خوردگی در خطوط لولههای انتقال پدیده بسیار خطرناکی است که منجر به افت موضعی خواص شده و در طولانیمدت از همین نقاط، ترکها و شکستهایی که منجر به تخریب لوله میشوند اتفاق میافتد.

لولههای گالوانیزه یا Galvanized Pipe یکی از انواع لوله های فولادی هستند که با لایهای از عنصر محافظ روی (Zn) پوشش دهی شدهاند. این پوشش مقاومت به خوردگی لوله گالوانیزه را افزایش داده و باعث افزایش دوام و طول عمر آنها میشود.

قبل از اینکه لولههای گالوانیزه روی کار بیایند، لولههای فولادی را با استفاده از سرب مقاوم میکردند. اما پس از گذشت حدود 70 سال به این نکته پی برده شد که سرب سمی بوده و باید استفاده از آن برای تقویت لولهها متوقف شود. از این زمان، لولههای گالوانیزه روی کار آمدند. بین سالهای پایان جنگ جهانی دوم تا 1960، لولهکشی گالوانیزه به رایجترین نوع لولهکشی آب در خانهها برای تأمین آب آشامیدنی تبدیل شد.

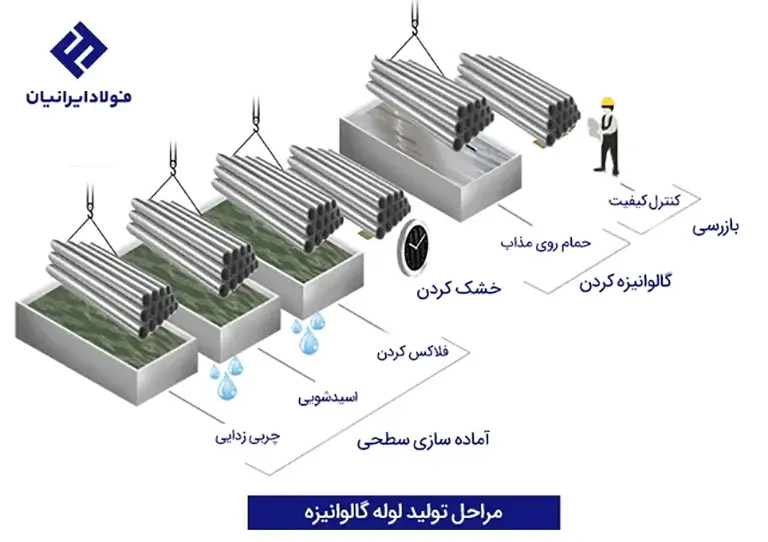

مراحل تولید لوله گالوانیزه

برای تولید لولههای گالوانیزه از روش غوطهوری لولههای فولادی در حمام مذاب روی استفاده میشود. اما برای اینکه پوشش محافظ چسبندگی مطلوبی داشته باشد و تحت شرایط دمایی مختلف و نیز در اثر نیروهای وارده بهراحتی دچار آسیب نشود، باید سطح لولهها قبل از انجام فرآیند آبکاری یا گالوانیزه کردن بهخوبی پرداخت شود تا هرگونه آلودگی اعم از روغن و گریس، آثار زنگزدگی و اکسیدها و... حذف شوند.

سپس لولهها را بهمنظور انجام گالوانیزه گرم وارد حمام روی مذاب میکنند که رایجترین روش تولید محصولات گالوانیزه به دلیل قیمت ارزانتر و تولید انبوه است. در این مرحله لایهای از عنصر روی در ضخامت چند میکرون روی سطح رسوب میکند و سپس لولهها وارد کوره آنیل میشوند تا با اعمال حرارت، پوششها روی سطح تثبیت شوند. سپس فرآیندهای رنگآمیزی (در صورت نیاز)، برشکاری و بازرسی نهایی صورت میپذیرد.

بهطور خلاصه، مراحل تولید لوله گالوانیزه به شرح زیر است:

- آمادهسازی سطحی شامل چربی زدایی و حذف آلایندههای سطحی دیگر

- غوطهوری در حمام روی مذاب بهمنظور تشکیل پوشش محافظ

- بررسی ضخامت پوشش، چسبندگی، یکنواختی و کیفیت سطحی پوشش

- برشکاری و بستهبندی لولهها و انبار کردن در شرایط مناسب

مزایای لوله گالوانیزه

لولههای گالوانیزه دارای مزایای متعددی هستند که استفاده از آنها را در بسیاری از کاربردها مقرونبهصرفه جلوه میدهد.

مهمترین مزایای لوله گالوانیزه عبارتاند از:

- هزینه تولید کمتر: لولههای گالوانیزه هزینه تولید کمتری نسبت به لولههای استیل داشته و پوشش گالوانیزه نیز ارزانتر از بسیاری از پوششهای محافظ دیگر است.

- مقاومت به خوردگی و زنگزدگی: لولههای گالوانیزه قادرند در برابر رطوبت و بسیاری از مواد خورنده تا حد مناسبی مقاومت کنند و این امر در صورت ایجاد خراش یا آسیب در پوشش همچنان برقرار است.

- دوام و پایداری: در محیطهای حومه شهر، ضخامت پوشش لوله گالوانیزه استاندارد را میتوان بیش از 50 سال بدون تعمیر حفظ کرد. در مناطق شهری یا دریایی، لوله گالوانیزه را میتوان به مدت 20 سال بدون تعمیر مورداستفاده قرار داد.

- قابلیت اطمینان مناسب: لایه پوشش گالوانیزه یک پیوند متالورژیکی با فولاد ایجاد میکند و به بخشی از سطح فولاد تبدیل میشود و دوام پوشش قابلاعتمادتر میشود.

- قابلیت تولید انبوه: فرآیند گالوانیزه گرم یا غوطهوری در حمام روی مذاب روشی بسیار سریع و با ظرفیت بالاست و امکان تولید لوله گالوانیزه در تناژ بالا را فراهم میسازد.

- بازرسی ساده و راحت: لایه گالوانیزه را میتوان با بازرسی بصری و ضخامت سنج پوشش غیر مخرب ساده تشخیص داد که برای بازرسی مناسب است.

مهم ترین کاربردهای لوله و پایپ گالوانیزه

بهطورکلی، کاربرد اصلی لولهها اعم از فولادی تا گالوانیزه و استیل، در انتقال آب، نفت، گاز و دیگر سیالات در صنایع مختلف است. بااینحال، باید به میزان مقاومت این لولهها در برابر عوامل مختلف خورنده توجه شود.

مهمترین کاربردهای پایپ گالوانیزه شامل موارد زیر میشود:

- کاربردهای ساختوساز: لولههای گالوانیزه را میتوان در سازههای ساختمانی و در کاربردهایی نظیر ساخت حفاظها، نردهها و تأسیسات لولهکشی آب و گاز داخلی استفاده کرد.

- کاربردهای مربوط به آبرسانی: ازآنجاییکه روی از مقاومت خوبی در برابر زنگزدگی برخوردار است، لولههای گالوانیزه را میتوان در تأسیسات مختلف حفاظت از آب مانند خطوط لوله آب، تجهیزات تصفیه آب و غیره استفاده کرد.

- تأسیسات و تجهیزات پتروشیمی: بیشتر تجهیزات صنعت پتروشیمی در محیطهای خورنده کار میکنند و استفاده از لولههای گالوانیزه میتواند بهطور مؤثری طول عمر تجهیزات را افزایش دهد.

- میدانهای گاز طبیعی: صنعت گاز طبیعی الزامات ایمنی بسیار بالایی برای خطوط لوله دارد و لولههای گالوانیزه از استحکام و مقاومت بالایی در برابر خوردگی برخوردار هستند، بنابراین میتوان از آنها در خطوط لوله گاز طبیعی استفاده کرد.

سؤالات متداول

1- آیا میتوان لوله گالوانیزه را جوشکاری کرد؟

بله، اما باید توجه داشت که برای جوشکاری لولههای گالوانیزه باید ابتدا پوشش روی در محل جوشکاری حذف شود و پس از انجام جوشکاری، مجدداً آن محل گالوانیزه یا رنگ شود.

2- لولههای گالوانیزه بهصورت درزدار تولید میشوند یا بدون درز؟

هر دو نوع لولههای درزدار و بدون درز را میتوان توسط فرآیند آبکاری به لوله گالوانیزه تبدیل کرد اما لولههای گالوانیزه بدون درز دارای مقاومت و پایداری بیشتری هستند.

3- انبار کردن و نگهداری لولههای گالوانیزه چه شرایطی دارد؟

این لولهها باید از آسیبهای مکانیکی در امان باشند، بالاتر از سطح زمین و روی پالتهای چوبی قرار گیرند، با سایر انواع لولهها در تماس نباشند و محیط انبار نیز باید حاوی تهویه مناسب و فاقد رطوبت باشد.