انواع روش ها و مراحل تولید لوله مانیسمان بدون درز

دسترسی سریع به محتوای مقاله

لولههای مانیسمان به دلیل اینکه بهصورت بدون درز تولید میشوند دارای خواص برتری نسبت به لولههای درزدار هستند که مهمترین آنها شامل استحکام بالاتر و مقاومت به خوردگی بهتر میشوند. این مشخصهها ارتباط تنگاتنگی با روش تولید لوله مانیسمان دارند. درز جوش در لولههای درزدار خود بهعنوان یکی از عوامل ضعف لوله عمل کرده و مستعد خوردگی است. همچنین، محل جوش حاوی تعداد زیادی عیوب جوشکاری است که بر کیفیت اتصال و استحکام آن تأثیر میگذارد. ضمن اینکه، قیمت لوله مانیسمان به دلیل تولید به روش بدون درز بیشتر از لولههای درزدار معمولی است. در همین راستا، به بررسی فرآیند تولید لوله مانیسمان و مراحل تولید آن میپردازیم.

تولید لوله های فولادی بدون درز چه مزایایی دارد؟

لولههای فولادی در کاربردهایی مانند انتقال آب، خطوط نفت و گاز، پالایشگاهها، انتقال فاضلاب شهری و صنعتی و غیره مورداستفاده قرار میگیرند. اکثر این زمینههای کاربردی یادشده حاوی مواد خورنده و یا اسیدی بوده که میتوانند سلامت لوله را به خطر بیندازند. مخصوصاً اگر لوله از نوع درزدار باشد. چراکه درز جوش خود بهعنوان یک محل مستعد خوردگی و ترک عمل میکند. بنابراین، با اینکه قیمت لوله مانیسمان یا بدون درز بیشتر از لولههای درزدار معمولی است، اما مزایایی که این لولهها دارند بسیار بیشتر است و خرید آنها را مقرونبهصرفه میکند.

مهمترین مزایای لولههای بدون درز عبارتاند از:

- یکپارچگی ساختاری و تقویت خواص در آنها

- مقاومت بیشتر در برابر خوردگی و رطوبت

- استحکام بالاتر به دلیل عدم وجود درز جوش در آنها

- قابلیت جوشپذیری بالا

- کاهش میزان رسوبات در لوله

- قابلیت تحمل دما و فشار بالا

مهم ترین فرآیندهای تولید لوله مانیسمان

لولههای فولادی در دو نوع درزدار و بدون درز تولید میشوند. در حالت درزدار، لبههای ورق فولادی به دو صورت مستقیم یا مارپیچ جوش داده میشوند. لولههای درز مستقیم همان لولههای درزدار معمولی بوده و آنهایی که درز جوش مارپیچ دارند، به لوله اسپیرال معروفاند.

حال اگر قرار باشد که لولهها بدون درز تولید شوند، دیگر نمیتوان از ورقهای فولادی و روشهای اتصال ورق استفاده کرد. بلکه باید روشی را برگزید که محصول را بهصورت یکپارچه و پیوسته تولید کند. مهمترین روشهای تولید لوله مانیسمان عبارتاند از:

- ریختهگری گریز از مرکز

- ریختهگری پاششی

- اکستروژن شمش فولادی

با اینکه هر سه روش یادشده برای تولید لوله مانیسمان استفاده میشوند اما هر یک خواص منحصربهفردی را برای لوله به ارمغان میآورند. این روشها از نظر مکانیزم و شکل مواد اولیه ورودی متفاوت بوده اما خروجی همه آنها لولههای فولادی بدون درز است. کارخانه های تولیدکننده لوله مانیسمان بر اساس تجهیزات و توانمندیهای خود از هر کدام از این روشها بهمنظور تولید لوله بدون درز استفاده میکنند.

مراحل تولید لوله مانیسمان

مراحل تولید لوله مانیسمان بر اساس اینکه از کدامیک از روشهای فوق استفاده میشود، متفاوت است. بهعنوانمثال، اگر قرار باشد لوله بدون درز از طریق فرآیند اکستروژن تولید شود، باید از شمشهای فولادی در حالت جامد و گداخته استفاده شود. اما روشهای مبتنی بر ریختهگری نیازمند ذوب کامل شمش فولادی هستند.

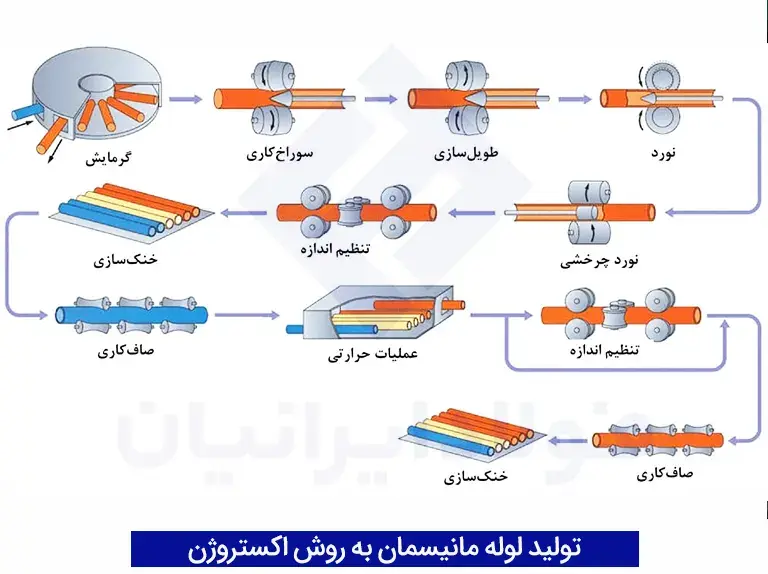

تولید لوله مانیسمان به روش اکستروژن

برای تولید لوله بدون درز به روش اکستروژن یا "بیرون کشی"، ابتدا شمش فولادی در کوره حرارت دهی شده تا به دمای مناسب برای شکلدهی برسد. این دما کمتر از دمای ذوب است و تنها شمش را به حالت خمیری درمیآورد. سپس شمش گداخته شده در قالب دستگاه اکستروژن قرار داده میشود.

در این مرحله، یک سنبه با قطر مشخص از میان شمش فولادی عبور کرده و با ایجاد حفره در آن، شکل لوله را در شمش ایجاد میکند. قطر سنبه در این مرحله تعیینکننده قطر داخلی لوله مانیسمان است و بر همین اساس نیز رده لوله مانیسمان مشخص میشود. در مقاله تفاوت لوله مانیسمان رده 40 و 80 با چگونگی محاسبه رده لوله بهطور کامل آشنا شوید. سپس سطح خارجی لوله بهوسیله غلتکهای نورد شکل داده میشود تا کاملاً دایرهای شود.

مرحله بعدی افزایش استحکام لوله مانیسمان از طریق فرآیند آنیلینگ است. این فرآیند شامل حرارت دادن لوله تا دمایی مشخص و سپس سرد کردن با سرعت کنترلشده در آب و یا اتمسفر کنترلشده است. در همین حین که لوله همچنان داغ است، عملیات تابگیری بر روی آن انجام میشود تا سطح خارجی پیوسته و یکنواخت به دست آید. پسازآن اجازه داده میشود تا لولهها خنک شوند. در انتها نیز لولههای مانیسمان در طول استاندارد برش زده شده و مجدداً تابگیری میشوند و محصول نهایی به انبار فرستاده میشود.

تولید لوله مانیسمان به روش ریختهگری گریز از مرکز

بهطورکلی، ریختهگری گریز از مرکز اصلیترین روش برای تولید مقاطع گرد و توخالی همچون لوله و تیوب است. شناخت تفاوت لوله و تیوب در درک بهتر روشهای تولید آنها مؤثر خواهد بود. برای تولید لوله مانیسمان به روش ریختهگری گریز از مرکز در ابتدا باید شمشهای فولادی در یک محفظه ذوب شوند. سپس این مذاب از طریق یک نازل وارد محفظه دوار میشود. در این محفظه، از طریق نیروی گریز از مرکز، مذاب بر روی دیواره قالب رسوب کرده و هرچقدر که زمان میگذرد، بر ضخامت لوله افزوده میشود. این امر با خنک شدن لایه مذاب اولیه و رسوب کردن مذاب جدید بر روی لایه قبلی ممکن میشود.

سپس لوله از محفظه دوار خارج شده و برای عملیات حرارتی، خنکسازی، تابگیری و برش در سایز و طول استاندارد فرستاددِ میشود. تولید لوله مانیسمان به روش ریختهگری گریز از مرکز منجر به تراکم بالای مواد در قسمت بدنه شده و یک لوله فولادی مستحکم به دست میآید.

تولید لوله بدون درز به روش ریختهگری پاششی

برخلاف روشهای اکستروژن و ریختهگری گریز از مرکز، بهندرت از ریختهگری پاششی بهمنظور تولید لوله مانیسمان استفاده میشود. همانند روش گریز از مرکز، در این روش نیز ابتدا مواد بهصورت مذاب درآمده و یک قالب به شکل لوله در جلوی یک نازل نیتروژن میچرخد. سپس مذاب و نیتروژن بر روی دیواره بیرونی قالب پاشیده شده و با خشک شدن این لایه مذاب، در انتها لوله بدون درز از قالب جدا میشود. در این روش، از طریق کنترل پاشش نیتروژن میتوان ضخامت لوله را تنظیم کرد. عملیات حرارتی، ماشینکاری، برش زدن و تابگیری این لولهها نیز مشابه با روشهای قبلی است.

جمعبندی

لولههای مانیسمان به لولههای فولادی بدون درز گفته میشود که اغلب به روشهای اکستروژن، ریختهگری گریز از مرکز و ریختهگری پاششی تولید میشوند. این فرآیندها از نظر مکانیزم و شکل مواد اولیه ورودی متفاوت از یکدیگرند اما در انتها منجر به تولید محصول مشابهی میشوند. عدم برخورداری از درز جوش منجر به خواصی ازجمله استحکام کششی و فشاری بالاتر، مقاومت به خوردگی بهتر، یکپارچگی ساختاری و کاهش میزان رسوبات در جداره داخلی لوله میشود.

سؤالات متداول

1- لوله مانیسمان به چه روشهایی تولید میشود؟

رایجترین روشهای تولید لوله بدون درز شامل اکستروژن، ریختهگری گریز از مرکز و ریختهگری پاششی میشوند.

2- لوله مانیسمان در چه ردههایی تولید میشود؟

مهمترین ردههای لوله مانیسمان شامل 10، 40 و 80 میشوند.

3- برترین تولیدکنندگان لوله مانیسمان در ایران کدام اند؟

شرکت لوله سازی اهواز، لولههای دقیق کاوه و گروه ملی صنعتی فولاد ایران بهترین تولیدکنندگان لوله بدون درز هستند.