انواع خوردگی فلزات و روش های جلوگیری از وقوع آنها

دسترسی سریع به محتوای مقاله

حتماً تابهحال با پدیده زنگ زدن آهن مواجه شدهاید. زنگ آهن یک واکنش شیمیایی سطحی است که بهمرورزمان به عمل فلز نفوذ کرده و موجب ترد شدن و تخریب آن میشود. پدیدههای شیمیایی که بهطور ناگهانی در فلزات رخ داده و سبب ایجاد زنگ، حفره، شکاف و یا اثرات دیگر میشوند که درنهایت شکست قطعات را به دنبال دارد به خوردگی معروف هستند. خوردگی پدیدهای بسیار مخرب است که منجر به افت خواص و کیفیت قطعات فلزی میشود و باید انواع آن را شناخت تا در صورت وقوع بتوان بهترین راهکار را متناسب با انواع خوردگی اتخاذ کرد.

انواع خوردگی فلزات

خوردگی به شکلهای مختلفی ممکن است در فلزات اتفاق افتد. نمونه بارز آن زنگ زدن آهن است. این امر به شرایط محیطی، جنس فلزات، نحوه تعامل مواد مختلف با یکدیگر و شرایط و دمای سرویس بستگی دارد. جلوگیری از زنگ زدن آهن و یا دیگر انواع خوردگی نیازمند شناخت دقیق این پدیده است تا راه مقابله متناسب با آن را برگزینیم. مهمترین انواع خوردگی که ممکن است در انواع آهن و فولاد رخ دهند عبارتاند از:

- خوردگی یکنواخت یا Uniform attack or general corrosion

- خوردگی حفرهای یا Pitting

- خوردگی شکافی یا Crevice corrosion

- خوردگی تنشی یا Stress-corrosion cracking

- خوردگی گالوانیک (خوردگی دوفلزی) یا Galvanic corrosion or two metal corrosion

- خوردگی بین دانه ای یا Intergranular corrosion

- خوردگی انحلالی یا Selective leaching (dealloying)

- خوردگی فرسایشی یا Erosion corrosion

خوردگی یکنواخت

خوردگی یکنواخت بهعنوان یک حمله یکنواخت در سراسر سطح یک فلز در نظر گرفته میشود و رایجترین نوع خوردگی است. همچنین، خوردگی یکنواخت، خوشخیمترین نوع خوردگی نیز است زیرا میزان حمله بهراحتی قابل پیشبینی است و تأثیر حاصله بر عملکرد مواد به دلیل توانایی در بازتولید و آزمایش مداوم پدیده بهراحتی ارزیابی میشود. این نوع خوردگی معمولاً در مناطق نسبتاً بزرگی از سطح یک ماده رخ میدهد.

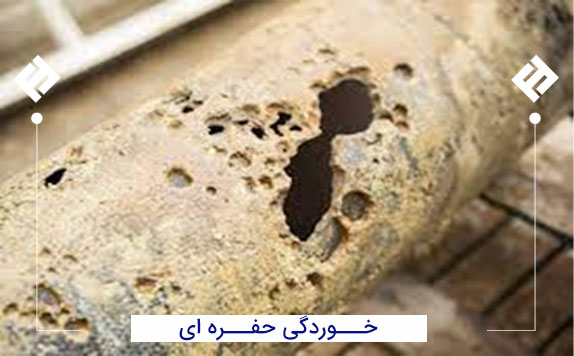

خوردگی حفره ای

خوردگی حفره ای که به آن "حفره دار شدن" نیز میگویند، یک نوع خوردگی موضعی است که روی سطوح فلزی رخ میدهد. گودالهای ناشی از این نوع خوردگی معمولاً خود را بهصورت حفرهها یا سوراخهایی با قطر کوچک روی سطح جسم نشان میدهد، درحالیکه بقیه سطح فلزی بدون حمله باقی میماند. این شکل از خوردگی نیز نفوذپذیری بالایی دارد و یکی از خطرناکترین انواع خوردگی به شمار میرود زیرا پیشبینی آن دشوار است و تمایل به ایجاد خرابیهای ناگهانی و شدید دارد.

خوردگی حفره ای معمولاً در مناطقی از سطح فلز که در آن ناهماهنگی در فیلم غیرفعال محافظ وجود دارد، ایجاد میشود. این ناهماهنگیها ممکن است به دلیل آسیب به فیلم، اعمال پوشش ضعیف یا رسوبات خارجی روی سطح فلز باشد. مناطقی که انفعال در آنها کاهش یافته یا از بین رفته است اکنون به آند تبدیل میشوند درحالیکه مناطق اطراف بهعنوان کاتد عمل میکنند. در حضور رطوبت، آند و کاتد یک سلول خوردگی را تشکیل میدهند که در آن آند (یعنی نواحی محافظت نشده توسط فیلم غیرفعال) خورده میشود. ازآنجاییکه خوردگی محدود به یک ناحیه موضعی است، حفرهها به ضخامت مواد نفوذ میکنند.

خوردگی شکافی

خوردگی شکافی یکی از انواع خوردگی موضعی بسیار نافذ است که در شکافهای روی سطح فلز یا مستقیماً در مجاورت آن رخ میدهد. این شکافها میتوانند نتیجه اتصال بین دو سطح (فلز به فلز یا فلز به غیرفلز) و یا در اثر تجمع رسوبات (کثیفی، گلولای، رسوب زیستی و غیره) باشند. این نوع خوردگی با زوال در ناحیه شکاف مشخص میشود درحالیکه نواحی اطراف بستر فلزی بدون تأثیر باقی میمانند.

یکی از معیارهای اصلی برای ایجاد خوردگی شکافی، وجود آب راکد در داخل شکاف است. این عدم حرکت سیال باعث کاهش اکسیژن محلول و فراوانی یونهای مثبت در شکاف میشود. این امر منجر به انجام یک سری واکنشهای الکتروشیمیایی میشود که ترکیب سیال را تغییر میدهد و ماهیت آن را اسیدی میکند. مایع اسیدی موجود در شکاف، لایه غیرفعال فلز را میشکند و آن را در برابر حمله خوردگی آسیبپذیر میکند.

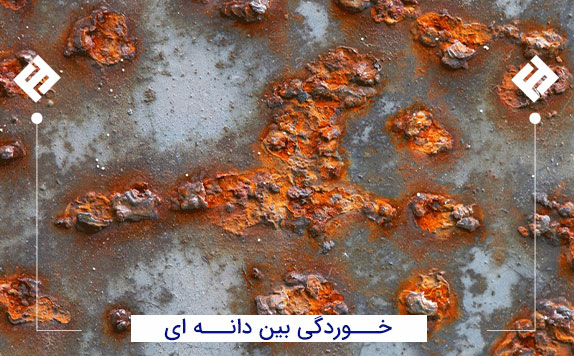

خوردگی بین دانه ای

خوردگی بین دانه ای شامل خوردگی تسریع شده در امتداد مرزهای دانه یک فلز است، درحالیکه بخش عمدهای از سطح فلز عاری از حمله باقی میماند. برخی از آلیاژها، زمانی که تحت عملیات حرارتی نامناسب قرار میگیرند، میتوانند ناخالصیهایی را در مرز دانهها جدا کنند که میتواند غیرفعال شدن در این مناطق را دشوار کند. مرزهای دانه در حال حاضر نشاندهنده مسیری با آسیبپذیری بالا در برابر خوردگی است.

بهعنوانمثال، فولادهای زنگ نزن آستنیتی اگر در محدوده 500 تا 800 درجه سانتیگراد حرارت داده شوند، میتوانند مستعد خوردگی بیندانهای باشند. در این دماها، کاربید کروم میتواند در مرزهای دانه رسوب کند، بنابراین غلظت کروم محلی در مرزها کاهش مییابد. در چنین حالتی، مرز دانه بعید است که یک لایه غیرفعال مؤثر را تشکیل دهد و اکنون مستعد حمله خوردگی است.

خوردگی گالوانیک (خوردگی دو فلزی)

خوردگی دوفلزی که به آن خوردگی گالوانیکی نیز گفته میشود، زمانی اتفاق میافتد که دو فلز غیرمشابه بهطور مستقیم یا غیرمستقیم با یکدیگر در تماس باشند. ازنظر ظاهری، در این نوع خوردگی، یک فلز سریعتر خورده شده درحالیکه دیگری بدون تأثیر باقی میماند.

خوردگی دوفلزی یک واکنش کاملاً الکتروشیمیایی است که توسط اختلافپتانسیل الکترود بین دو فلز ایجاد میشود. هنگامیکه این دو فلز در معرض الکترولیت قرار میگیرند، نوعی سلول به نام زوج دوفلزی یا سلول گالوانیک را تشکیل میدهند که در آن یک فلز بهعنوان آند و دیگری بهعنوان کاتد عمل میکند. حرکت الکترونها از آند به کاتد باعث شروع یک واکنش اکسیداسیون در آند میشود که باعث انحلال آن، یعنی خوردگی میشود. این نوع خوردگی تحت تأثیر بزرگی اختلافپتانسیل بین دو فلز است. بنابراین، هر چه فلزات در سری گالوانیکی (emf) از هم دورتر باشند، میزان خوردگی در آند بیشتر میشود.

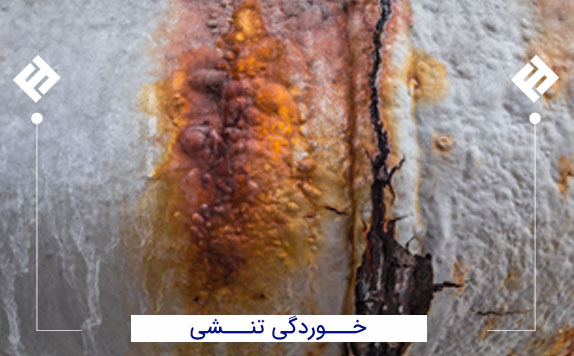

خوردگی تنشی

خوردگی تنشی یا ترک خوردن تنشی ناشی از خوردگی (SCC, Stress Corrosion Cracking) یکی از انواع خوردگی است که با ایجاد ترکهای ریز در نواحی خاص روی سطح فلز مشخص میشود، درحالیکه فلز در بیشتر سطح خود بدون حمله باقی میماند. این ترک معمولاً به دلیل وجود همزمان تنشهای کششی در یک محیط خورنده است.SCC یک شکل موذی از خوردگی در نظر گرفته میشود؛ زیرا آسیب گاهی بلافاصله در طول بازرسی شناسایی نمیشود و میتواند منجر به خرابیهای فاجعهبار ناگهانی شود.

جوشکاری، عملیات حرارتی و تغییر شکلهای سرد میتوانند باعث ایجاد تنشهای پسماند بر روی یک جسم شوند که میتواند خوردگی تنشی را آغاز کند. یک موقعیت که در آن SCC میتواند رخ دهد، در امتداد مرزهای دانهای است که توسط خوردگی بیندانهای خورده شدهاند. ازآنجاییکه مرزهای دانه در اثر تفکیک ناخالصیها ضعیف شدهاند، اعمال نیروهای کششی باقیمانده میتواند منجر به ترک ریز در ریزساختار شود.

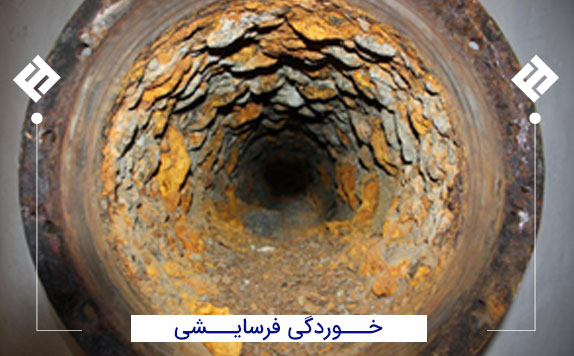

خوردگی فرسایشی

خوردگی فرسایشی بهعنوان زوال شتابان یک فلز که از حرکت نسبی بین مایع خورنده و سطح فلز ناشی میشود، تعریف میشود. همانطور که سیال در امتداد سطح جریان دارد (معمولاً در سرعتهای بالا)، لایه اکسید غیرفعال فلز ممکن است حذف یا حل شود و آلیاژ را مستعد آسیب کند.

در طی این فرآیند، فلز ممکن است به شکل یونهای محلول یا محصولات خوردگی که بهطور مکانیکی از سطح فلز به دلیل نیروی سیال جاری جاروب میشوند، حذف شود. خوردگی فرسایشی ازنظر ظاهری شیارها، حفرهها، دهانهها و پستیوبلندیها در یک الگوی جهتدار بر روی بستر فلزی قابلتشخیص است.

خوردگی انتخابی (انحلال انتخابی)

در محیطهای خورنده خاص، برخی از آلیاژهای فلزی میتوانند نوعی خوردگی را تجربه کنند که در آن تنها یک عنصر از آلیاژ در اثر خوردگی تخریبشده و حذف میشود. این حذف تبعیضآمیز یک عنصر خاص بهعنوان خوردگی انتخابی (انحلال انتخابی) یا آلیاژزدایی شناخته میشود.

رایجترین نمونه این پدیده حذف انتخابی عنصر روی در آلیاژهای برنج است که به نام زینک زدایی نیز شناخته میشود. آلیاژهای متشکل از عناصر فلزی که بیشترین فاصله را در سری گالوانیکی از هم دارند، بیشترین حساسیت را به این نوع خوردگی از خود نشان میدهند.

خطرناک ترین نوع خوردگی کدام است؟

خوردگی حفرهای یا حفره دار شدن (pitting) یکی از مخربترین انواع خوردگی است. زیرا پیشبینی، تشخیص و شناسایی آن دشوار است. حفره یک شکل موضعی خوردگی است که در آن یک نقطه آندی موضعی، یا معمولاً یک نقطه کاتدی، یک سلول خوردگی کوچک با سطوح عادی اطراف تشکیل میدهد.

از طرفی، ترکهایی که در قطعات مهندسی ایجاد میشوند اگر ناشی از تنش و خستگی باشند، تا زمانی که قطعه تخریب نشود نمیتوان به وجود آنها پی برد. به همین دلیل اگر خوردگی از نوع تنشی باشد به دلیل ماهیت شکست فاجعه باری که به همراه دارد میتواند یکی از خطرناکترین انواع خوردگی باشد.

روش های جلوگیری از وقوع انواع خوردگی در فلزات

برای جلوگیری از وقوع خوردگی در فلزات و آلیاژها روشهای مختلفی وجود دارد که برخی از آنها در مقیاس صنعتی کاربرد داشته اما برخی دیگر را برای کاربردهای معمول و روزمره مانند جلوگیری از زنگ زدن آهن میتوان استفاده کرد. رایجترین روشهای جلوگیری از خوردگی فلزات عبارتاند از:

- رنگآمیزی سطوح آهنی و فولادی

- انبار کردن و بستهبندی اصولی آهنآلات و مقاطع فولادی

- نگهداری آهن و فولاد بهدوراز رطوبت و در تماس مستقیم با آب باران

- پوشش دهی سطح مانند گالوانیزه کردن یا آبکاری

- اعمال پوشش پودری بر روی سطح

- استفاده از فلزات مقاوم به خوردگی مانند انواع استنلس استیل

جمعبندی

خوردگی یک پدیده بسیار مخرب و شیمیایی است که منجر به افت خواص فلزات شده و تخریب قطعات را بهطور ناگهانی و در طول زمان در پی خواهد داشت. این پدیده در شکلهای مختلفی ممکن است به وقوع بپیوندد که بر همین اساس، مهمترین انواع خوردگی تعریف میشوند. این موارد شامل خوردگی یکنواخت، حفرهدار شدن، خوردگی شکافی، خوردگی تنشی، خوردگی گالوانیک، خوردگی بیندانهای، خوردگی انحلالی و خوردگی فرسایشی میشوند.

سؤالات متداول

1- خطرناکترین نوع خوردگی کدام است؟

خوردگی در کل یک پدیده مخرب است اما حفرهدار شدن و خوردگی تنشی به دلیل ماهیت پنهان بودن آثار آنها اغلب خطرناکترند.

2- بهترین روش جلوگیری از خوردگی کدام است؟

رنگآمیزی، آبکاری، ایجاد پوششهای سطحی مانند روغنکاری و پوشش پودری، نگهداری استاندارد از فلزات و عدم قرار دادن آنها در شرایط جوی ناپایدار از روشهای مؤثر برای جلوگیری از خوردگی هستند.