فورجینگ میلگرد یا جوش سر به سر میلگرد چیست

دسترسی سریع به محتوای مقاله

یکی از مهم ترین چالش ها در اجرای یک اسکلت بتنی، اتصال آرماتورها است. جوش فورجینگ میلگرد یکی از روش های اتصال آرماتورها بوده که امروزه بسیار مورد توجه قرار گرفته است تا با این چالش مقابله کند. جوش سر به سر میلگرد یک تکنولوژی نوین اتصال میلگردها است که نسبت به روش متداول و مرسوم فعلی اتصال، که شامل اتصال به صورت اورلپ و نیز روش استفاده از اتصالات مکانیکی مانند روش کوپلینگ است، از صرفه اقتصادی بیشتری برخوردار بوده و همچنین استحکام ناحیه اتصال در آن نیز بیشتر از ماده اولیه است.

به طور کلی روش جوشکاری فورجینگ میلگردها بسیار سریع تر، مستحکم تر و اقتصادی تر از روش اتصال روی هم است. در ادامه انواع روش های اتصال میلگردها و نیز نحوه اجرای جوش فورجینگ و مزایا و معایب آن بررسی خواهد شد. قیمت میلگرد امروز را در این لینک مشاهده نمایید.

فورجینگ میلگرد چیست ؟

در جوش سر به سر میلگرد یا فورجینگ، حرارت بسیار زیادی به انتهای دو میلگردی که قرار است به یکدیگر متصل شوند، اعمال خواهد شد که این حرارت از طریق سوختن گازهای اکسیژن و استیلن تامین می شود. این حرارت شدید سبب شده تا انتهای دو میلگرد به حالت خمیری شکل در آیند.

سپس با اعمال فشار هیدرولیکی توسط یک جک هیدرولیک به دو میلگرد، آنها از انتهای خود که به شکل خمیری در آمده است، در هم ادغام شده و یک اتصال محکم را شکل می دهند. این نوع اتصال تحت عنوان جوش سر به سر یا فورجینگ میلگرد خوانده می شود.

انواع روش های اتصال میلگرد

تنوع در اندازه طول میلگردها سبب شده تا برای استفاده از میلگردهای بزرگ، برخی میلگردهای با طول کمتر به یکدیگر متصل شوند. از طرفی هم حمل میلگردهای با طول زیاد جهت تحویل محصول از کارخانه به مشتری بسیار مشکل است و بنابراین اتصال انواع میلگرد در محل انجام پروژه منطقی تر به نظر می رسد و این چنین، روش های مختلف اتصال میلگرد به میان آمدند.

اتصال اورلپ میلگرد ها

به مرور زمان مشخص شده است که اتصال میلگردها به صورت اورلپ، باعث می شود که میلگرد در برابر بارهای تناوبی چندان مقاوم نباشد و دچار تغییر شکل پلاستیک شود. در نتیجه طبق آیین نامه ACI ، اتصال اورلپ میلگردها تقریبا ممنوع اعلام شده است. همچنین عدم هم راستایی میلگردها در آرماتور از دیگر معایب اتصال اورلپ میلگرد است.

اتصال کوپلینگ میلگرد ها

اتصال کوپلینگ میلگرد شامل اتصال میلگردها توسط نوعی قطعات مکانیکی مانند پیچ و مهره بوده که در بین دو انتهای میلگردها قرار گرفته و باعث می شوند که آرماتور درمحل اتصال، رفتاري مشابه با یک آرماتور یکپارچه داشته باشد. اتصالات مکانیکی یا کوپلینگ، آرماتورها را به صورت سر به سر به یکدیگر وصل می کنند و مزایای یک آرماتور یکپارچه را بدین صورت تامین می کنند. همچنین اتصال کوپلینگ، تراکم آرماتور را کاهش داده و امکان بتن ریزي مطلوب را فراهم می کند.

بر اساس آیین نامه بتن ایران نیز، یک اتصال کوپلینگ بسیار قوي تر و مستحکم تر از اتصال اورلپ است؛ چرا که میزان استحکام ارائه شده توسط یک اتصال کوپلینگ، حداقل 25 درصد بیشتر از استحکام ناشی از اتصال اورلپ میلگرد است.

جوش فورجینگ میلگرد

جوشکاری فورجینگ سربه سر با هدف به کار گیری در صنعت حمل و نقل ریلی و در سال 1953 ابداع شد و سپس دامنه کاربرد آن به صنعت ساختمان سازی توسعه یافت. به دلیل وجود ضعف در برخی روش های اتصال میلگردها که باعث عدم پایداری آنها در برابر بارهای کششی، خمشی و پیچشی زیاد در سازه هاي بتنی می شود، اتصال به روش جوش سر به سر یا فورجینگ میلگردها تا حد بسیار زیادی این مشکلات را برطرف کرده و سبب افزایش استحکام و

پایداری میلگردها شده است.

جوشکاری فورجینگ سر به سر جزو روش های جوشکاری جامد است و سرهای میلگردها جهت اتصال، تنها به مقدار کمی ذوب می شوند تا اتصال برقرار شود و بنابراین یک روش کاملا ذوبی محسوب نمی شود. آرایش مجدد اتم ها با حرارت دهی سطحی در دمایی بالاتر از دمای تبلور مجدد میلگرد فولادی رخ داده و اتصال به کمک تغییر فرم پلاستیک به وجود آمده ناشی از ذوب جزئی و نیز اعمال فشار هیدرولیکی ایجاد می شود.

جوش سر به سر میلگرد

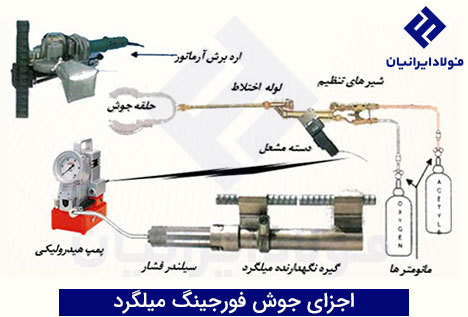

به منظور انجام جوش فورجینگ میلگردها نیاز به دستگاه جوش سر به سر میلگرد است که از قسمت هایی نظیر دستگاه برش، سیلندر هیدرولیک، لوله اختلاط گاز، گیره نگهدارنده میلگرد، پمپ هیدرولیک، حلقه آتش، تیغه برش و کپسول گاز اکسیژن - استیلن و مانومترها تشکیل شده است. شکل زیر شماتیکی از تجهیزات لازم جهت انجام جوش اتصال فورجینگ میلگرد را نشان می دهد. به طور کلی روش انجام جوش فورجینگ میلگرد در سه مرحله انجام می گیرد:

1) برشکاری میلگردها، اولین مرحله در اجرای جوش فورجینگ میلگرد است. بدین منظور دو سر میلگرد جهت دستیابی به سطحی صاف و عاری از هر گونه آلودگی سطحی به کمک دستگاه برش مخصوص، برش داده می شوند.

وجود آلودگی در سر میلگردها نه تنها باعث ایجاد اختلال در جوش می شود، بلکه ممکن است استحکام اتصال را تا حد زیادی کاهش داده و این امر سبب می شود که سازه به مقاومت لازم نرسد و یا جوشکاری مجدد انجام شود که باعث اتلاف وقت و صرف هزینه های اضافی می

شود.

باید به این نکته نیز توجه داشت که برشکاری میلگرد باید دقیقا تحت زاویه ۹۰ درجه نسبت سطح افق انجام شود. پس از آن میلگردها را به صورت هم راستا با یکدیگر، درون یک نگهدارنده قرار می دهند. گیره نگهدارنده نیز از دو فک ثابت و متحرک تشکیل شده که دو سر میلگرد را را مهار کرده و در امتداد یکدیگر قرار می دهد.

2) در مرحله دوم، انتهای میلگردها به وسیلهی یک مشعل اکسی استیلن حرارت دهی می شود و دو سر میلگردها به حالت خمیری در می آید. زمانی که حرارت به 1200- 1300درجه سانتی گراد برسد، اتم های آهن در ساختار میلگردها به مقدار انرژی فعالسازی لازم دست پیدا کرده و می توانند در ناحیه فصل مشترک نفوذ کنند و با یکدیگر ادغام شوند.

در این حالت می توان گفت بین سرهای دو میلگرد پیوند مولکولی ایجاد شده و بدین صورت جوشکاری سر به سر میلگرد انجام می گردد. در این مرحله جهت دستیابی به حرارت یکنواخت، لازم است تا شعله به صورت کاملا عمود به میلگردها اعمال شود.

3) به منظور اتصال کامل و ایجاد چسبندگی مطلوب بین سرهای میلگردهایی که جوش داده شده اند، در مرحله سوم از اجرای جوش فورجینگ، فشار هیدرولیکی به میلگردها اعمال می شود. مقدار فشار پمپ باید به گونه ای باشد که قطر محل جوش به اندازه حدود ۱٫۴ برابر قطر اولیه آرماتور برسد. سپس گیره نگهدارنده میلگردها باز شده واجازه داده می شود تا محل اتصال تا رسیدن به دمای اتاق سرد شود.

مزایای جوش سر به سر میلگرد

از جمله مزایای روش اتصال فورجینگ میلگرد نسبت به سایر روش های اتصال میلگرد، می توان به استحکام و مقرون به صرفه بودن این نوع اتصال اشاره کرد. همچنین روش اجرای جوش فورجینگ میلگرد به دلیل در دسترس و قابل حمل بودن دستگاه جوش سر به سر میلگرد، روشی آسان است. ضمن اینکه فورجینگ میلگرد موجب صرفه جویی در مصرف میلگرد تا حدود ۳۰ درصد و نیز حذف ضایعات میلگرد می گردد.

ایمن سازی ساختمان در برابر زلزله به دلیل استحکام بالا در نقطه اتصال از دیگر مزایای این روش است. جوش سر به سر میلگرد موجب افزایش استحکام نقطه اتصال نسبت به سایر نقاط در طول میلگرد می گردد، به طوری که هیچگاه میلگرد از نقطه اتصال دچار گسیختگی نمی شود. این امر به خوبی در شکل زیر قابل رویت است.

معایب جوش فورجینگ میلگرد

شاید بتوان گفت که تاثیر پذیری کیفیت جوش از عواملی همچون مهارت اپراتور در روش اتصال سر به سر میلگردها، از مهم ترین معایب این روش است؛ چرا که زمان حرارت دهی در این روش تجربی بوده به طور دقیق قابل محاسبه نیست. همان طور که پیش تر نیز به آن اشاره شد، سرد شدن میلگردها در دمای اتاق انجام می شود، بنابراین دمای محیط در کیفیت جوش و شکننده شدن آن نقش بسزایی دارد.

همچنین به دلیل تنوع میلگردهای موجود در بازار از نظر درصد عناصر موجود در ترکیب شیمیایی و پروسه تولید آنها، انجام پروسه جوشکاری با دو نوع مختلف میلگرد بر روی کیفیت جوشکاری تاثیر مستقیم می گذارد. از دیگر معایب جوش فورجینگ، عدم امکان کنترل میزان حرارت در حین انجام فرآیند است. همچنین میزان اعمال فشار در این روش نیز به صورت تقریبی است.

تست و کنترل کیفیت جوش سر به سر میلگرد

به منظور بررسی و آنالیز کیفیت میلگرد های جوش داده شده به روش سر به سر یا فورجینگ، لازم است تا برخی تست های مکانیکی نظیر تست خمش و کشش بر روی آنها انجام شود و تحت بازرسی چشمی نیز قرار گیرد.

- تست خمش

تست خمش فورجینگ میلگرد به منظور انجام تست خمش جوشکاری فورجینگ، دو میلگرد را در محل جوش به وسیله یک جک هیدرولیکی، خم کرده و در آن زاویه ۹۰ درجه ایجاد می کنیم. سپس اگر گسیختگی یا ترک در محل جوش داده شده رخ داد، نشان دهنده مردود بودن این اتصال است.

- تست کشش

در تست کشش، دو طرف میلگرد به دستگاه کشش متصل شده و با سرعتی ثابت کشیده می شود تا در نهایت گسیختگی در میلگرد به وقوع بپیوندد. هرچه این گسیختگی دیر تر اتفاق افتد، نشان دهنده استحکام بالاتر میلگرد است. در اینجا باید توجه شود که این گسیختگی به هیچ عنوان نباید در محلی که میلگرد جوش داده شده است، اتفاق افتد که در این صورت، جوش فورجینگ میلگرد به اصطلاح ریجکت یا رد می شود.

- بازرسی چشمی

بازرسی چشمی عبارتست از بررسی قطعات بدون انجام هیچ گونه تست مخرب یا غیر مخرب و مشخص کردن عیوب موجود در قطعه تنها با استفاده از چشم. در بازرسی چشمی جوش فورجینگ میلگرد، باید قطر قسمت جوشکاری شده که بیشترین قطر نسبت به نواحی اطراف محل جوش است، شیب ملایمی از نواحی اطراف خود داشته باشد.

اما اگر حرارت اعمال شده به میلگرد در حین جوشکاری بیشتر از حالت استاندارد باشد، یا اینکه فشار پمپ دچار اختلال بوده و تنظیم نباشد، این شیب ملایم وجود نخواهد داشت و در چنین حالتی اگر یک بار فشاری یا کششی به میلگرد اعمال شود، میلگرد از محل جوش می شکند و جدا می شود.

سوالات متداول

1- جوش فورجینگ میلگرد چیست؟

جوش سر به سر میلگرد شامل حرارتدهی انتهای دو میلگرد به منظور خمیری شدن و ذوب جزئی و نیز اعمال فشار به آنها برای برقراری اتصال میشود.

2- معایب جوش فورجینگ چیست؟

تاثیر پذیری کیفیت جوش از عواملی همچون مهارت اپراتور، تنوع میلگردهای موجود در بازار، عدم امکان کنترل میزان حرارت و میزان اعمال فشار تقریبی از معایب جوش سر به سر میلگرد است.