نحوه تولید ورق قلع اندود

دسترسی سریع به محتوای مقاله

ماده اولیه خام برای تولید ورق های قلع اندود، ورق نازک نورد گرم می باشند. در فرآیند تولید، ضخامت ماده خام به ضخامت مورد نیاز به وسیلهی نورد سرد کاهش می یابد. سپس ورق رول شده با قلع یا کروم در فرآیندی الکترولیتی، پوشش دهی میشود. همچنین برای کاربردهای خاص از روکش پلیمری برای محافظت بیشتر فلز استفاده میشود. قیمت ورق قلع اندود ، بسته به روکشی که دارد تغییر میکند.

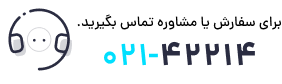

مراحل تولید ورق قلع اندود

تولید ورق قلع اندود تحت چندین مرحله انجام میشود. از تولید تا نحوه بسته بندی و ارسال این ورق را در ادامه میخوانید.

1- حمام اسیدشویی

فرآیند تولید ورق قلع اندود ، با عملیات اسید شویی ورق فولادی نورد گرم شده آغاز میشود. این ورق در حمام اسید برای از بین بردن لایه ی اکسید آهن که در طول رول کردن بوجود میآید ، قرار میگیرد. بعد از فرآیند پیاپی اسیدشویی، ورق فولادی شسته شده، خشک شده، لبه های آن برش خورده، روغنکاری شده و دوباره به صورت کویل در می آید.

2- نورد سرد

غلطکهای پشت سرهم در نورد سرد ، ورق نورد گرم اسیدشویی شده را رول میکند. این غلطکها تا جایی این کار را میکنند که ورق به ضخامت نهایی بین 0.12 و 0.49 میلی متر برساند. این غلطکها شکلهای متفاوتی دارند، بطور معمول در بالا و پایین هرکدام قالب های کمکی بزرگ با دو قالب کوچک وسط آنها وجود دارند. با عبور ورق داغ از این قالب ها، ضخامت آن به 10% کمتر از ضخامت اولیه خود می رسد. ورق و رول ها نیازمند روغن کاری با مخلوط روغن مخصوص و آب می باشند. همچنین آب، خنکی لازم را برای رول ها فراهم می کند.

3- پاکسازی و چربی زدایی

بعد از نورد سرد، ورق نیازمند چربی زدایی می باشد. در ابتدا ورق از ناخالصی ها و چربی ها و پاکسازی شده و سپس وارد چرخه چربیزدایی الکترولیتی می شود. پس از آن وارد حمام آلکالینی (با خاصیت قلیایی) که جریان الکتریکی از آن عبور می کند، می شود. در این مرحله روی ورق عملیات های لایه برداری، مرطوب و خشک کردن انجام شده و درنهایت به صورت کویل در می آید.

4- آنیل کردن پیوسته

نورد سرد ضخامت ورق را سخت و آسیب پذیر کرده و بسته بندی ورق را در این شرایط نامناسب می کند. ورق نیازمند آنیل کردن برای بازیابی ساختار کریستالی و چکش خواری خود می باشد. در فرآیند آنیل کردن پیوسته، ورق از حلقه های عمودی که درداخل کوره ای قرار دارند عبور داده می شود. درواقع اتمسفر موجود در کوره از اکسید شدن سطح ورق جلوگیری می کند. ورق در این کوره پیوسته تقریبا به مدت 2 دقیقه تا دمای 680 درجه سانتیگراد عبور داده می شود که ضخامت آن سخت تر و انعطاف پذیر تر از مواد آنیل شده گروهی می باشد.

5- آنیل کردن گروهی

روش جایگزین برای بازیابی چکش خواری ورق فولادی بعد از نورد سرد، روش آنیل کردن می باشد. این پروسه سه روزه ساختار کریستالی ورقی که در طول نورد سرد تغییر یافته است را باز می گرداند. در این فرآیند ورق به صورت کویل درآمده و به صورت گروهی روی یکدیگر قرار می گیرند و تحت سیستم محافظتی داخلی و کاور کورههای بیرونی قرار می گیرند. کویل ها تا حدود دمای 600 درجه سانتیگراد مورد حرارت قرار میگیرند. درنهایت از اکسید شدن سطوح ورق با اتمسفر کنترل شده بدون اکسیژن جلوگیری می شود. این روش در مقایسه با روش آنیل کردن مداوم، محصولات را با سختی کمتری تولید می کند.

6- نورد تمپر

برای کاربردهای بسیاری، بعد از آنیل کردن ، ورق فولادی بسیار نرم شده و فاقد استحکام مورد نیاز می باشد. استحکام ورق به وسیله کاهش سطحی دمای غلطک که همچنین به فولاد کیفیت وصافی سطح می دهد، به مرحله مطلوبی می رسد. در این مرحله محصول به عنوان بلک پلیت برای فروش عرضه می شود. اصولا برای کاربرد هایی به جز بسته بندی کردن. اما برای بسته بندی کردن ورق فولادی نیازمند روکش دهی با روکش های محافظتی می باشند. این عمل در انتهای فرآیند تولید محصول نهایی ( ورق های قلع اندود )، است.

7- نورد کاهش سطح دو مرحله ای

فولادهای با استحکام بالا می توانند به وسیله کاهش سطح و با قرار گرفتن روی غلطک کاهش سطح دو مرحله ای بوجود آیند. این فرآیند باعث کمتر شکل پذیر شدن فولاد شده و استحکام اضافه شده شناسایی و از لحاظ ارزش برای ایجاد بسته بندی های باریک و کم وزن محاسبه شود.

8- روکش دهی قلع و کرومیوم

ورق فولادی زمانی که روکش دهی می شود، به ورق های قلع اندود تبدیل می شوند. فولاد به یک ورق بی انتها به وسیله جوشکاری متصل می شود. سپس از خط روکش دهی ورق الکترولیتی مکانی که لایه نازکی از قلع یا کرومیوم بر روی سطح ورق قرار می گیرد، عبور داده میشود.

9- روکش دهی پلیمری

این نوع روکش برای کاربرد های خاص فولاد استفاده میشود. روکش دهی پلیمری به وسیله به کار بردن پلیمر آماده شده یا به وسیله پروسه مستقیم اکستروژن انجام شود. از انواع پلیمر به PET و PT میتوان اشاره کرد که در گرید و رنگ مختلف موجود میباشند. روکش پلیمری عمدتا برای ورقهای فولادی که روکش کرومیومی شده اند به کار برده میشوند. ورق هایی که روکش پلیمری شده اند می توانند به صورت مستقیم برای تولید قوطیهای حلبی استفاده شوند. این نوع ورقهای روکش شده مشخصات محافظتی بالایی دارند.

10- برش ورق قلع اندود (شیت)

بعد از عملیات روکش دهی، ورق قلع اندود به صورت کویل درمیآید و یا به صورت شیت با اندازه های مختلف برش می خورند. شیتها می توانند به صورت لبه صاف (استریت ادج) برای قطعات فلزی مستطیل شکل مانند بدنه قوطیهای حلبی یا به صورت دایره ای (اسکرال کات) برای قطعات فلزی گرد مانند مثل درب یا ته قوطی های حلبی استفاده شوند.

11- خط بررسی کویل

سیستم ابزار خاص به همراه کنترل حرارت و بررسی ظاهری، تضمین کنندهی محصول نهایی با کشش سطحی عالی، ظاهر مناسب و ساختار مستحکم میباشد.

12- انبارداری و ارسال ورق قلع اندود

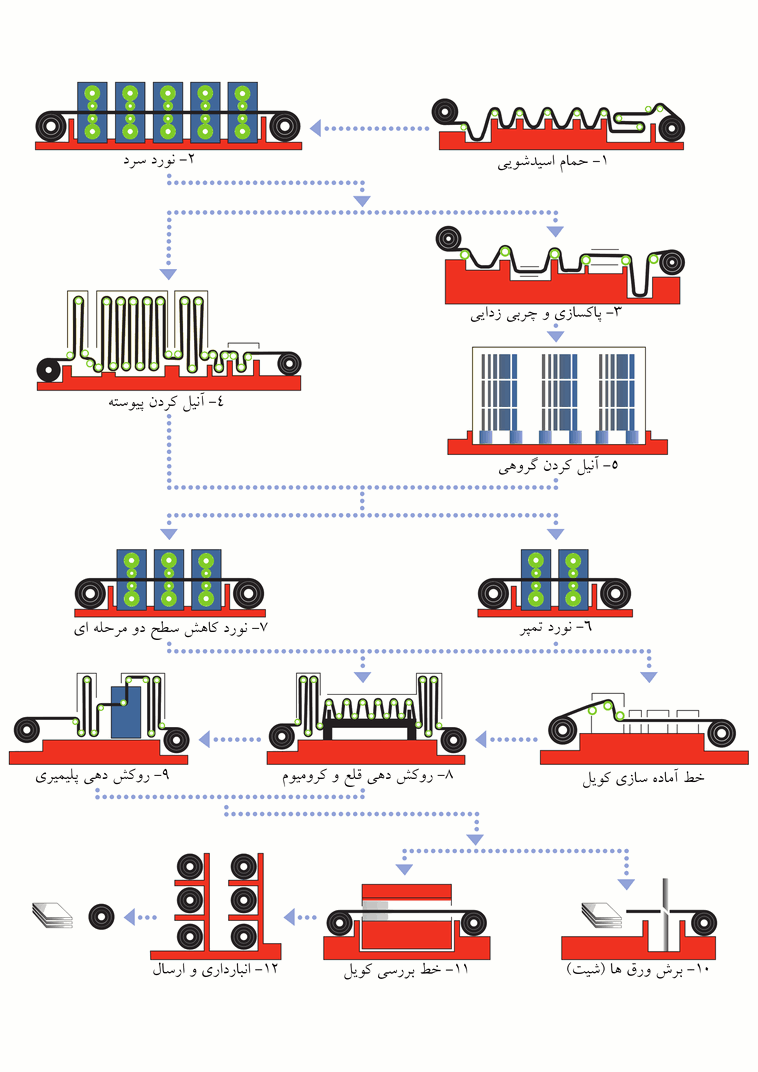

تمام محصولات با دقت بسته بندی شده و قبل از ارسال در انبار نگه داری می شوند.

خط تولید ورق های قلع اندود

ساختار بسته بندی ورق قلع اندود به صورت شیت و کویل

تهیه شده توسط تیم تولید محتوای فولاد ایرانیان